Controllo dell'impianto elettrico ed elettronico

Individuare e correggere problemi elettrici di batteria, avviatore elettrico, accensione e illuminazione. Non è così difficile, bastano un multimetro e le istruzioni giuste.

- Controllo dell'impianto elettrico della moto

- Batteria: controllo del circuito di carica – iniziamo

- 01 – Tensione di carica

- 02 – Controllo dell'alternatore

- Controllo di un alternatore a stella con rotore a magneti permanenti

- Controllo della tensione di carica non raddrizzata

- Controllo della continuità e della presenza di un cortocircuito verso massa

- Controllo della continuità

- Controllo del regolatore/raddrizzatore

- Controllo di un alternatore con collettore

- Controllo del circuito di accensione di una batteria – iniziamo

- 01 – Bobine di accensione, connettori delle candele, cavi di accensione, candele di accensione

- 02 – Scatola di accensione

- Controllo del circuito dell'avviatore – iniziamo

- 01 – Relè dell'avviatore

- 02 – Motorino di avviamento

- Controllo del cablaggio, degli interruttori, ecc. – iniziamo

- 01 – Interruttori, connettori, blocchetti dell'accensione, fasci di cavi

- 02 – Correnti di dispersione

- Guasto verso massa

- Consigli extra per veri meccanici

Controllo dell'impianto elettrico della moto

Quando l'avviatore elettrico è in affanno, la vitale scintilla di accensione va in vacanza, i fari fanno poca luce o i fusibili si consumano in pochissimo tempo, per molti biker si verifica una situazione di emergenza. Se di solito i problemi meccanici possono essere individuati abbastanza velocemente, i guasti elettrici agiscono "sottobanco" e in modo nascosto, arrivando spesso a bloccare silenziosamente l'intera moto. Tuttavia, con un po' di pazienza, un multimetro (per nulla costoso) e alcune istruzioni, anche un motociclista che non ha una formazione specifica sull'impianto elettrico del veicolo può individuare da solo questi guasti e risparmiare costose riparazioni in officina.

La stragrande maggioranza delle moto (tranne qualche enduro e motorini o ciclomotori meno recenti) riceve l'energia per accensione, luci, avviatore e varie altre funzioni dalla batteria. In caso di guasto della batteria, questi veicoli non sono più idonei alla circolazione.

Una batteria può avere fondamentalmente due cause: o il circuito della corrente di carico non carica più sufficientemente la batteria durante la marcia o una corrente di dispersione o un'utenza latente "succhia" involontariamente le riserve di corrente. Se ci sono segni che l'alternatore non riesce a caricare sufficientemente la batteria (ad esempio l'avviatore "fa fatica", la luce dei fari si affievolisce durante la guida, la spia di controllo della carica sfarfalla), per prima cosa si prega di sottoporre a un controllo visivo tutti i componenti raggiungibili del circuito di carica a un controllo visivo. I connettori a spina del collegamento dell'alternatore e del regolatore dovrebbero essere posizionati in modo saldo ed essere puliti, i cavi in questione non devono presentare segni di rottura, sfregamento o bruciatura e dovrebbero essere privi di corrosione (il verderame potrebbe causare guasti elettrici difficili da rilevare); anche il connettore della batteria non deve essere corroso (se necessario, raschiare con la lama di un coltello e applicare grasso per poli), l'alternatore e il regolatore/raddrizzatore non dovrebbero presentare difetti meccanici visibili.

Per l'ulteriore controllo dei singoli componenti, la batteria dovrebbe essere in buono stato e completamente carica. Se si accerta un guasto a un componente del circuito di carica, controllare anche tutti gli altri componenti per verificare che non presentino danni.

Batteria: controllo del circuito di carica – iniziamo

Fase 1, fig. 1: misurazione della tensione della batteria Tensione di riposo ...

01 – Tensione di carica

Una misurazione della tensione di carica della batteria indica in modo semplice se il circuito di carica funziona in maniera conforme. Sollevare il veicolo (meglio se già caldo) e rendere accessibili i poli della batteria. In caso di impianto elettrico di bordo da 12 volt, regolare preventivamente il multimetro sull'intervallo di misurazione di 20 volt in tensione continua e collegarlo ai poli positivo e negativo della batteria.

In caso di una batteria in buono stato, la tensione di riposo dovrebbe essere di 12,5 – 12,8 volt. Tenere acceso il motore e aumentare il regime fino a raggiungere circa 3.000 – 4.000 giri/min. Se il circuito di carica funziona, a questo punto la tensione dovrebbe aumentare fino a raggiungere un valore limite senza però superarlo.

Fase 1, fig. 2: ... aumentando il regime si raggiunge il valore limite, senza però superarlo.

A seconda del veicolo, questo valore limite è compreso tra 13,5 e quasi 15 volt: si può trovare il valore esatto nel manuale di officina del proprio modello di moto. Se questo valore viene superato, il regolatore di tensione (che spesso costituisce un'unità singola con il raddrizzatore) è difettoso e non regola più correttamente la tensione di carica. Ciò causa, ad esempio, la fuoriuscita di acido dalla batteria ("traboccamento") e danni permanenti dovuti al sovraccarico sul lungo periodo.

Picchi di tensione misurabili sul breve termine indicano un difetto sul raddrizzatore e/o sull'alternatore. Se nonostante l'aumento del regime non è rilevabile alcun aumento di tensione, probabilmente l'alternatore non fornisce più corrente di carica sufficiente; il passo successivo è quindi controllare necessariamente quest'ultimo.

Fase 2, fig. 1: statore di un alternatore a stella

02 – Controllo dell'alternatore

Per prima cosa verificare il tipo di alternatore presente sul proprio veicolo ed eseguire il controllo corrispondente:

Controllo di un alternatore a stella con rotore a magneti permanenti

Gli alternatori a stella funzionano con un rotore a magneti permanenti che induce una tensione tramite un movimento rotatorio negli avvolgimenti dello statore esterno. Funzionano a bagno d'olio, di solito sul perno di manovella. Eventuali guasti si verificano generalmente a causa di un surriscaldamento permanente oppure di un sovraccarico del regolatore.

Fase 2, fig. 2: misurazione della tensione di carica non raddrizzata ...

Controllo della tensione di carica non raddrizzata

Spegnere il motore e l'accensione. Scollegare il fascio di cavi dell'alternatore dal regolatore/raddrizzatore. Ora misurare la tensione direttamente sull'alternatore (selezionare preliminarmente un intervallo di misurazione fino a 200 V in tensione alternata).

Collegare due contatti del connettore dell'alternatore ai sensori del proprio multimetro. Far girare il motore a circa 3.000 – 4.000 giri/min.

Misurare il voltaggio, spegnere il motore, collegare i sensori in un'altra combinazione di collegamento, eseguire una nuova misurazione mentre il motore è in funzione ecc. fino a quando tutte le combinazioni possibili non sono state controllate. Se i valori misurati sono gli stessi (di solito l'alternatore medio di una moto fornisce circa 50 – 70 volt; i valori esatti sono indicati nelle istruzioni per la riparazione del proprio modello), l'alternatore funziona correttamente. Se alcuni dei valori misurati sono notevolmente inferiori, l'alternatore è difettoso.

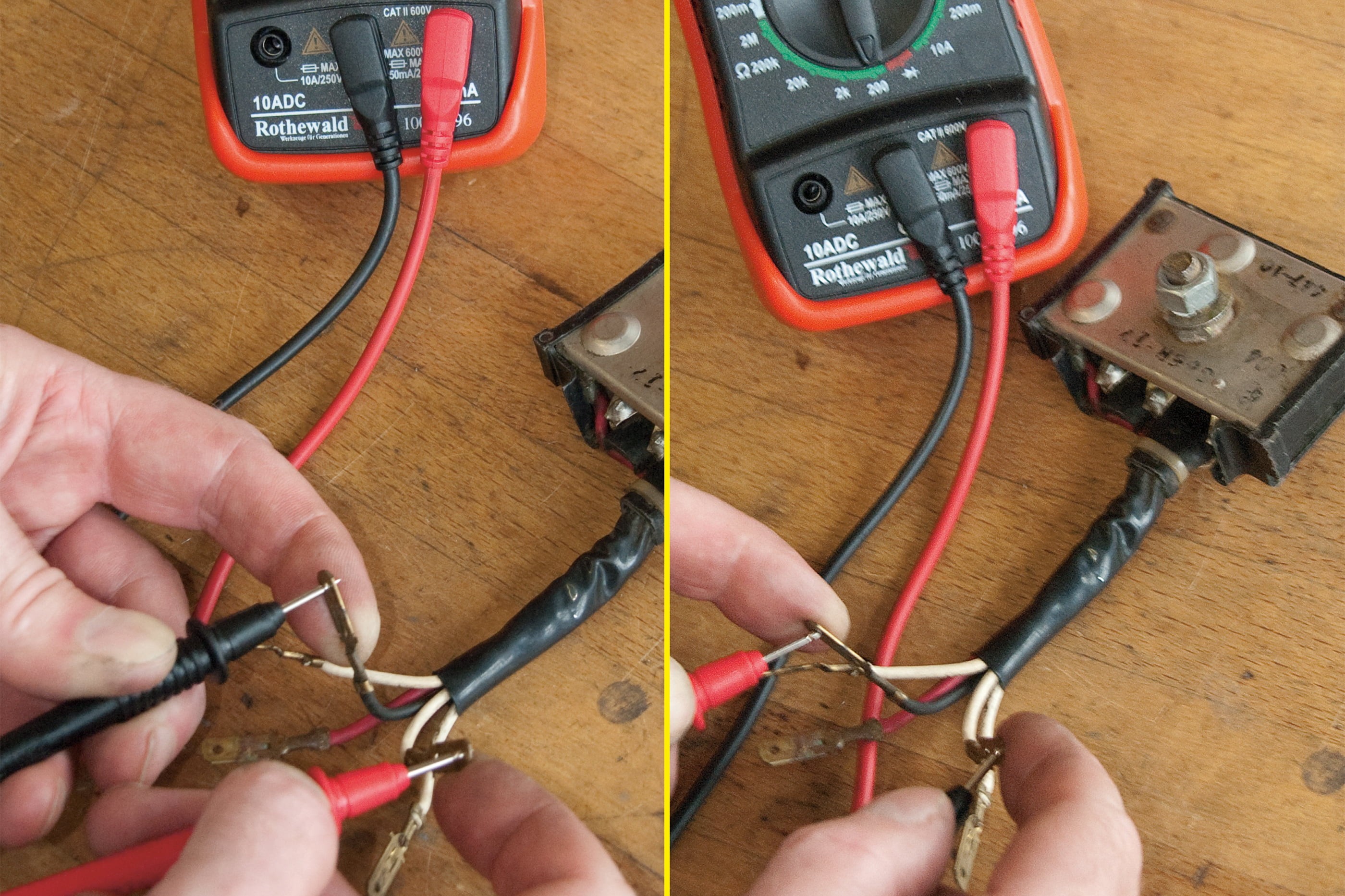

Fase 2, fig. 3: controllo della presenza di un cortocircuito verso massa nello statore (resistenza infinita) …

Controllo della continuità e della presenza di un cortocircuito verso massa

Se l'alternatore non fornisce tensione di carica sufficiente, il problema può essere causato da un'interruzione dell'avvolgimento o da un cortocircuito verso massa degli avvolgimenti. È possibile individuare il problema mediante misurazioni della resistenza. Per far ciò, spegnere il motore e l'accensione. Impostare il multimetro sulla misurazione della resistenza nel range di misurazione di 200 ohm. Mantenere il sensore nero sulla massa e quello rosso in sequenza su tutti i contatti del connettore dell'alternatore. Non deve esserci continuità misurabile (resistenza infinita); in caso contrario significa che c'è un cortocircuito nello statore.

Fase 2, fig. 4: ... e controllo della continuità

Controllo della continuità

Il passo successivo consiste nel verificare con i sensori in successione tutte le possibili combinazioni di collegamento dei contatti. Dovrebbe sempre risultare una resistenza costantemente ridotta (di solito inferiore a 1 ohm, il valore esatto è indicato nel manuale di riparazione del proprio modello di moto).

Se il valore misurato è troppo alto non c'è sufficiente continuità tra gli avvolgimenti, se il valore è pari a 0 ohm è presente un cortocircuito; in entrambi i casi significa che lo statore è difettoso. Se, nonostante gli avvolgimenti dell'alternatore non presentino problemi, la tensione a corrente alternata dell'alternatore risulta sempre essere troppo bassa, il rotore è presumibilmente smagnetizzato.

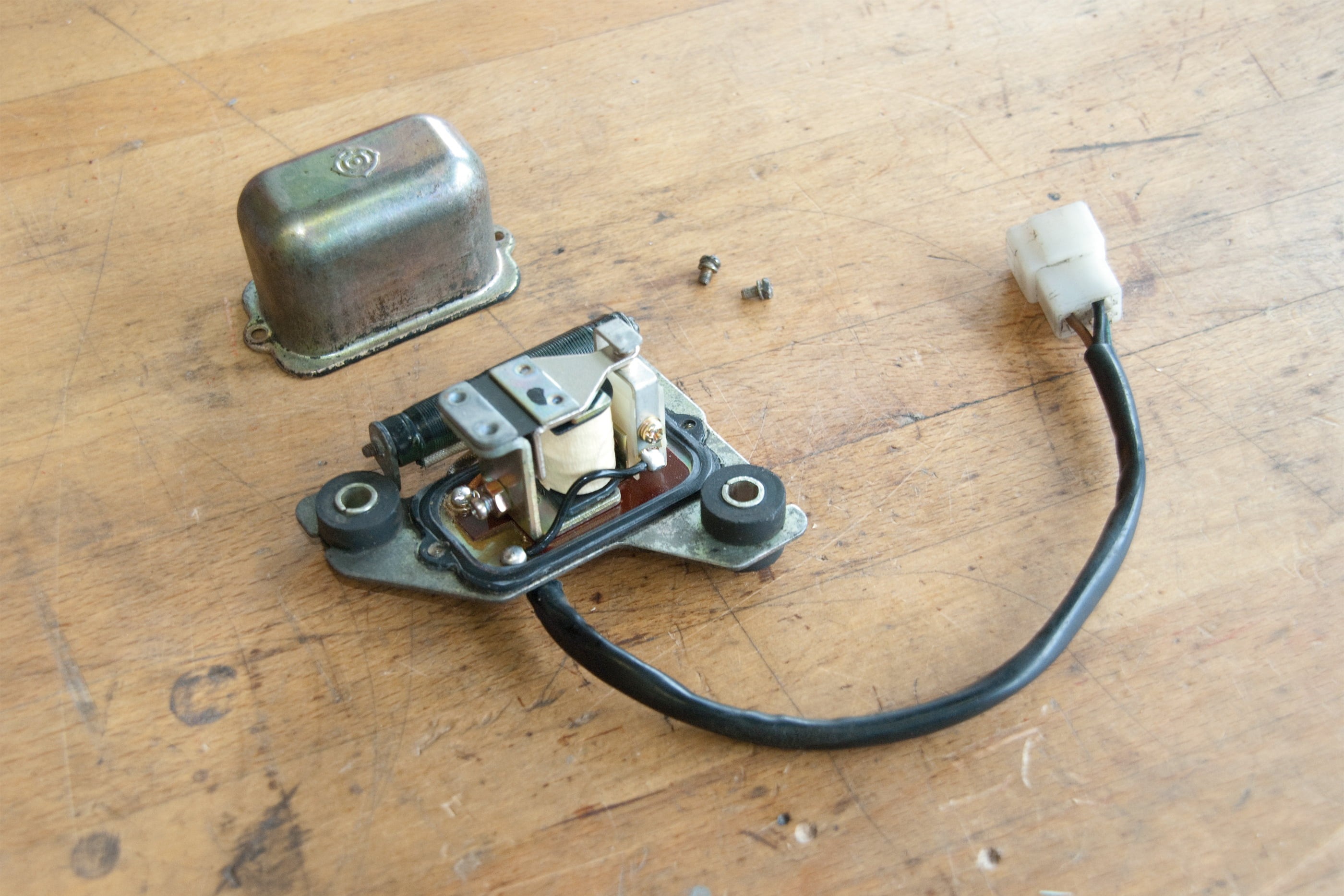

Fase 2, fig. 5: regolatore di tensione meno recente, regolabile

Controllo del regolatore/raddrizzatore

Se aumentando il regime motore la tensione misurata sulla batteria supera il valore limite indicato dal fabbricante per il veicolo (compreso tra 13,5 e 15 V a seconda del modello), il regolatore di tensione è difettoso (vedere fase 1) oppure deve essere nuovamente regolato.

Questi modelli di regolatori impostabili si trovano ancora solo sui modelli d'epoca e classici. È necessario eseguire una nuova regolazione anche quando la batteria non si carica a sufficienza nonostante ci siano buoni valori di tensione non raddrizzata.

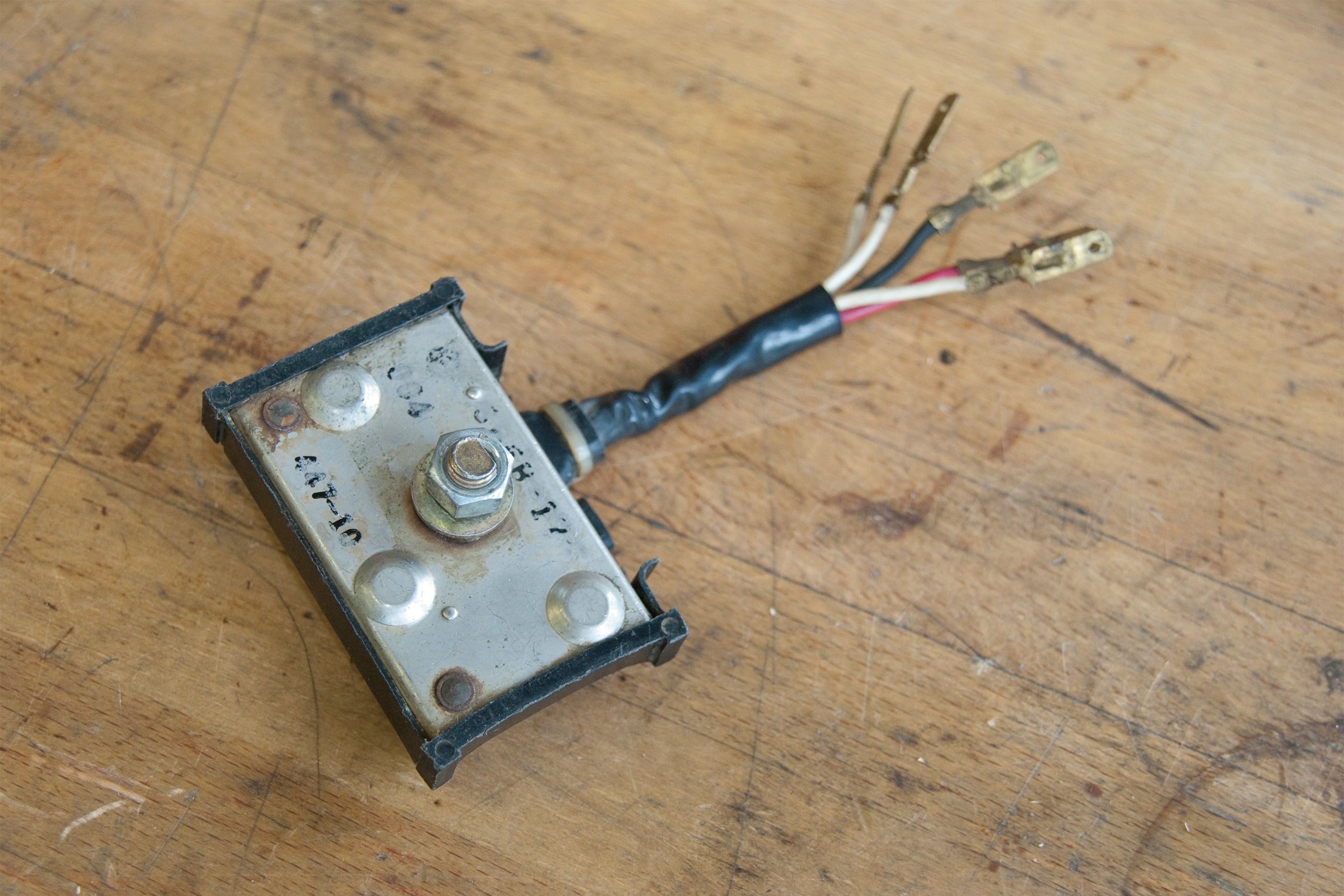

Fase 2, fig. 6: raddrizzatore separato

Per verificare un raddrizzatore separato, scollegarlo dal circuito elettrico. Impostare il multimetro sulla misurazione della resistenza, selezionare un intervallo di misurazione di 200 ohm. Ora misurare la resistenza tra il cavo di massa del raddrizzatore e tutti i collegamenti dell'alternatore e tra il cavo di uscita positivo e tutti i collegamenti in entrambe le direzioni (quindi cambiando ogni volta la polarità).

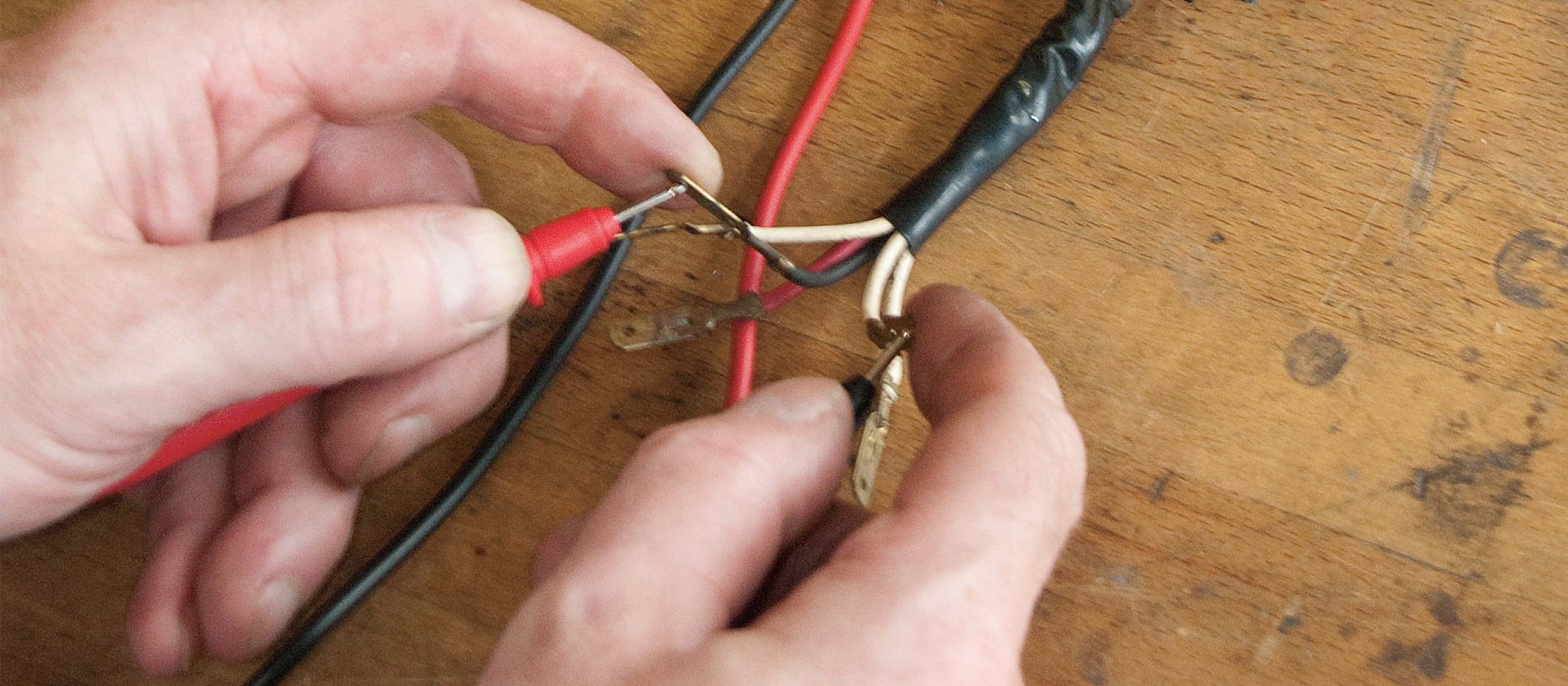

Fase 2, fig. 7: misurazione della resistenza sul raddrizzatore in una direzione e nell'altra

Deve risultare un valore basso in una direzione, mentre nell'altra un valore almeno 10 volte più alto (vedere fig. 7). Se in una variante di collegamento viene misurato lo stesso valore in entrambe le direzioni (quindi nonostante l'inversione della polarità), il raddrizzatore è difettoso e deve essere sostituito.

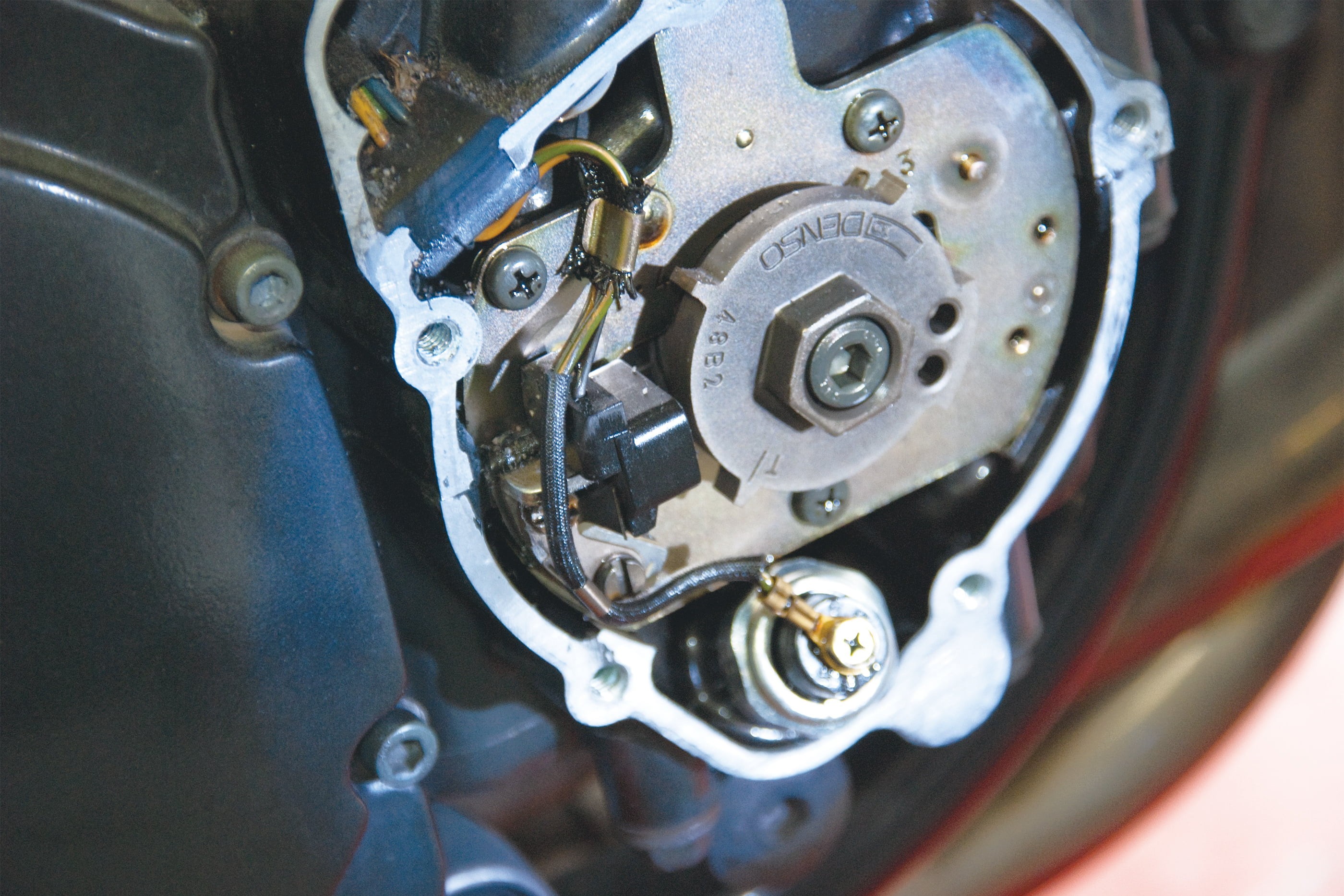

Fase 2, fig. 8: alternatore con collettore separato

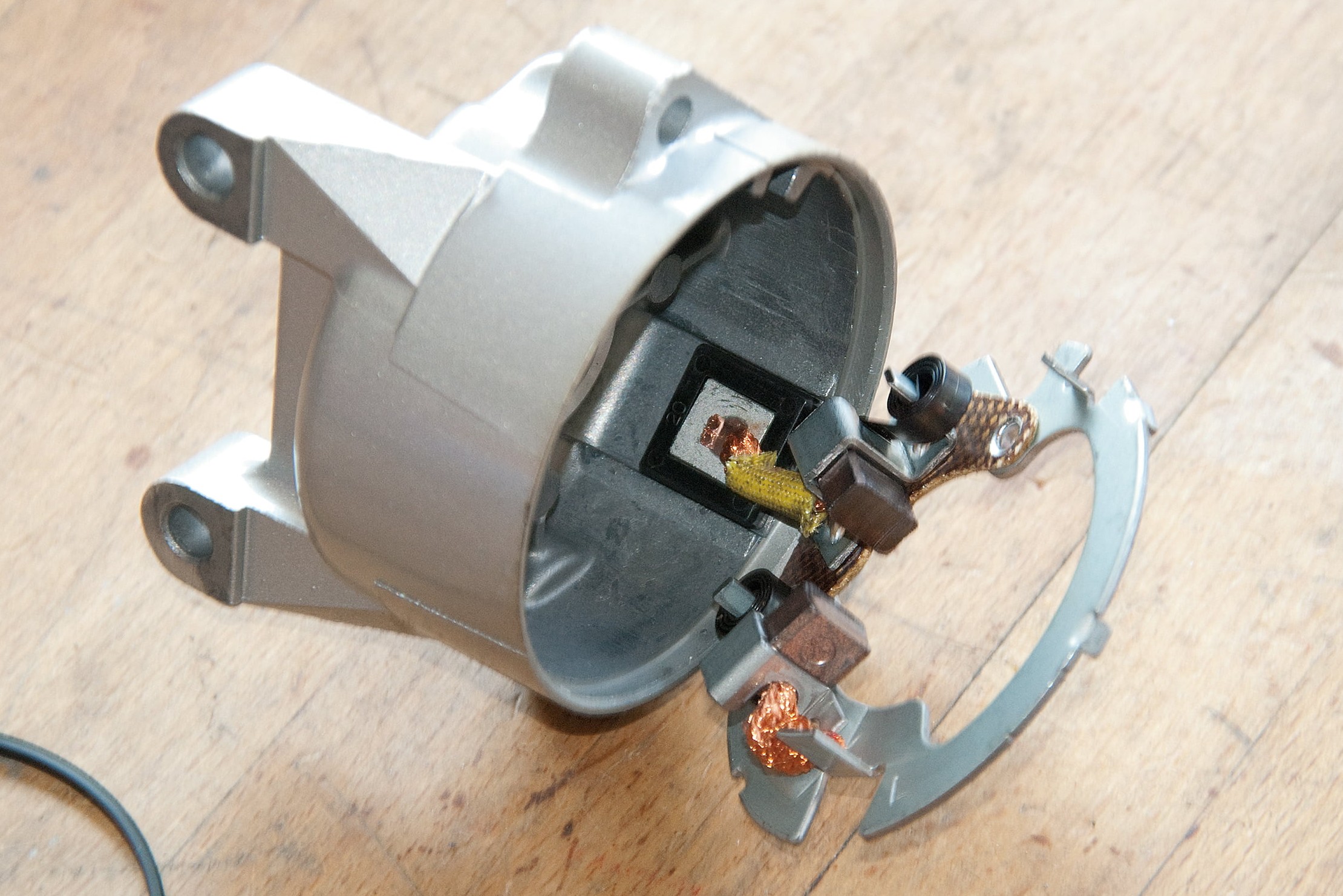

Controllo di un alternatore con collettore

Negli alternatori con collettore l'induzione della corrente non avviene mediante magneti permanenti, bensì attraverso la corrente elettromagnetica di un avvolgimento di campo esterno. La corrente viene ricevuta da spazzole di carbone sul collettore del rotore. Questo tipo di alternatore funziona sempre "a secco", sull'estremità dell'albero a gomiti con un regolatore esterno oppure come unità separata, in questo caso di solito con un regolatore integrato. I guasti si verificano generalmente a causa di vibrazioni, scuotimento dovuto all'accelerazione trasversale del rotore oppure stress termico. Le spazzole di carbone e il collettore sono soggetti a usura a lungo termine.

Per eseguire il controllo completo di alternatori con collettore separato, la soluzione migliore è rimuoverli dalla moto (scollegare prima la batteria) e smontarli.

Una potenza insufficiente dell'alternatore può essere dovuta, ad esempio, a usura sul collettore. Pertanto, per prima cosa controlliamo la forza di pressione delle molle delle spazzole e la lunghezza delle spazzole di carbone (sostituendo eventuali componenti usurati). Pulire il collettore con benzina o detergente per freni (non deve presentare tracce di grasso), se necessario ripassarlo leggermente con carta abrasiva fine (carta vetrata). La profondità delle scanalature del collettore deve essere pari a circa 0,5 – 1 mm; ripassarle eventualmente con una lama per segatrice o sostituire il rotore se l'anello collettore ha già raggiunto il limite di usura.

Per controllare la presenza di un cortocircuito verso massa e la continuità dell'avvolgimento dello statore impostare il multimetro sulla misurazione della resistenza nell'intervallo di misurazione di 200 ohm. Mantenere un sensore davanti e l'altro dietro un avvolgimento di campo: dovrebbe essere rilevata una piccola resistenza (inferiore a 1 ohm; il valore esatto è indicato nelle istruzioni per la riparazione del proprio modello). Se la resistenza è troppo alta, c'è un'interruzione. Per controllare la presenza di un cortocircuito verso massa, selezionare l'intervallo di misurazione a ohm elevato. Mantenere il sensore rosso sull'avvolgimento dello statore e quello nero sull'alloggiamento (massa). Deve essere rilevata una resistenza infinita, in caso contrario c'è un cortocircuito verso massa (difettoso). Ora misurare di volta in volta le resistenze tra due lamelle del collettore del rotore in tutte le combinazioni possibili (intervallo di misurazione di nuovo pari a 200 ohm). Deve essere sempre rilevata una resistenza bassa (spesso nell'ordine di grandezza di 2 – 4 ohm, il valore esatto è indicato nelle istruzioni per la riparazione del proprio modello). Se la resistenza è pari a zero c'è un cortocircuito, mentre se è alta c'è un'interruzione nell'avvolgimento e il rotore deve essere sostituito.

Per verificare la presenza di un cortocircuito verso massa selezionare di nuovo l'intervallo di misurazione a ohm elevato. Mantenere il sensore rosso su ciascuna lamella del collettore e il sensore nero sull'asse (massa). Deve essere rilevata ogni volta una resistenza infinita, in caso contrario c'è un cortocircuito verso massa (rotore difettoso).

Un alternatore con collettore montato sull'estremità dell'albero a gomiti non deve essere smontato per il controllo. Per controllare collettore, rotore e statore, è sufficiente scollegare la batteria e smontare il coperchio dell'alternatore.

Il collettore non ha scanalature. Una prestazione scarsa dell'alternatore può essere ricondotta a un collettore sporco di olio, a spazzole di carbone usurate o a molle di pressione difettose. Nella camera dell'alternatore non dovrebbe essere presente olio motore né acqua piovana (se necessario, sostituire le guarnizioni corrispondenti). Controllare la continuità e/o la presenza di un cortocircuito verso massa negli avvolgimenti dello statore in corrispondenza dei collegamenti dei cavi come descritto sopra. Controllare gli avvolgimenti del rotore direttamente tra le due piste di rame del collettore (come descritto). Deve essere rilevata una resistenza bassa (circa 2 – 6 ohm, i valori esatti sono indicati nelle istruzioni per la riparazione del proprio modello). Se la resistenza è pari a zero c'è un cortocircuito, mentre se è alta c'è un'interruzione nell'avvolgimento. Verso massa invece deve essere rilevata una resistenza infinitamente alta.

Controllo del regolatore/raddrizzatore: come descritto alla fase 2.

Se l'alternatore risulta essere difettoso, è necessario valutare se valga la pena fare eseguire la riparazione presso un centro specializzato, se sia necessario acquistare un costoso ricambio originale oppure se sia eventualmente possibile procurarsi un ricambio di seconda mano funzionante/certificato e completo di garanzia presso un apposito rivenditore. Vale la pena confrontare i prezzi.

Controllo del circuito di accensione di una batteria – iniziamo

Fase 1: verifica della tensione di accensione con il dispositivo di controllo apposito

01 – Bobine di accensione, connettori delle candele, cavi di accensione, candele di accensione

Se la moto non parte nonostante l'avviatore faccia girare il motore e quest'ultimo riceva una corretta miscela aria/benzina (quindi la candela di accensione diventa umida), il problema è causato da un difetto nel circuito dell'accensione. Se la scintilla di accensione è debole o assente, per prima cosa sottoporre i collegamenti dei cavi, le candele di accensione e i connettori delle candele a un controllo visivo. Meglio sostituire subito candele, connettori e cavi di accensione eccessivamente vecchi. L'utilizzo di candele di accensione all'iridio migliora il comportamento all'accensione (migliore comportamento di combustione, scintilla di accensione più forte). Se sull'alloggiamento della bobina di accensione sono visibili sottili venature che appaiono bruciate, potrebbe trattarsi di vie di dispersione della corrente dovute a sporco o affaticamento del materiale del corpo della bobina (pulirla o sostituirla).

Anche l'umidità può penetrare nella bobina di accensione attraverso crepe sottili e provocare cortocircuiti. Le bobine di accensione più vecchie spesso smettono di funzionare non appena il motore si riscalda e riprendono quando si è raffreddato; anche in questo caso l'unica soluzione è sostituire i componenti.

Per controllare la qualità della scintilla di accensione è possibile rilevare la distanza esplosiva attraverso un dispositivo di controllo apposito.

Una scintilla sufficientemente forte dovrebbe superare una distanza pari ad almeno 5 – 7 mm verso massa (la scintilla di una buona bobina può superare 10 mm e oltre). Non è consigliabile far avvenire il salto di scintilla alla massa del motore senza l'apposito dispositivo di controllo, in quanto si potrebbe danneggiare la scatola di accensione e, se si tiene il cavo con la mano, mentre si esegue l'operazione si potrebbe subire una leggera scossa elettrica.

Una scintilla di accensione debole può (soprattutto nei veicoli più vecchi) anche essere dovuta a un a caduta di tensione nel circuito di accensione (ad esempio a causa di un cavo corroso, per l'esecuzione del controllo vedere sotto). In caso di dubbio meglio far eseguire il controllo della bobina di accensione a un'officina specializzata.

Fase 2: pick-up della scatola di accensione

02 – Scatola di accensione

Se le candele di accensione, i connettori delle candele, le bobine di accensione e i collegamenti dei cavi sono in buone condizioni ma non si genera comunque la scintilla di accensione, la scatola di accensione o il relativo comando (vedere sotto) sono difettosi. La scatola di accensione è un componente sensibile e purtroppo anche costoso; dovrebbe quindi essere controllato esclusivamente da un'officina specializzata utilizzando uno speciale tester idoneo. A casa tu puoi controllare solo se i collegamenti dei cavi sono in perfette condizioni.

Le accensioni elettroniche ricevono l'impulso da un dente del rotore che di solito è fissato su un perno di manovella e aziona una bobina generatrice di impulsi ("pick-up"). Puoi controllare da solo un pick-up utilizzando un multimetro.

Impostare l'intervallo di misurazione 2 kΩ per effettuare una misurazione della resistenza. Scollegare il pick-up, tenere i sensori sui collegamenti e confrontare il valore misurato con quello indicato nel manuale di officina del proprio modello di veicolo. Una resistenza troppo alta indica un'interruzione, mentre una resistenza troppo bassa un cortocircuito. A questo punto commutare il multimetro sull'intervallo di misurazione 2 MΩ e rilevare la resistenza tra avvolgimento e massa; se non è "infinita" c'è un cortocircuito verso massa e la bobina deve essere sostituita.

Controllo del circuito dell'avviatore – iniziamo

Fase 1: verificare la continuità del relè del motorino di avviamento

01 – Relè dell'avviatore

Se, quando si tenta di avviare il motore, nonostante una batteria ben carica viene emesso solo un ticchettio o un rumore stridente senza che il motorino di avviamento faccia girare il motore, probabilmente c'è un guasto nel relè dell'avviatore. Il relè dell'avviatore consente di alleggerire il carico sul cablaggio e sull'interruttore del circuito dell'avviatore. Per controllare il relè, la soluzione migliore è smontarlo. Impostare il multimetro sulla misurazione della resistenza (intervallo di misurazione di 200 ohm). Collegare i sensori al connettore "spesso" della batteria e il connettore spesso al motorino dell'avviatore. Mantenere il terminale negativo di una batteria da 12 volt ben carica sul lato negativo del relè (vedere lo schema elettrico del proprio modello di moto) e il terminale positivo sul lato positivo del relè (vedere lo schema elettrico; di solito il collegamento al pulsante di avviamento).

Ora il relè deve fare "clic" e deve venire misurata una resistenza di 0 ohm.

Se la resistenza è notevolmente maggiore rispetto a 0 ohm, probabilmente il relè è difettoso anche se fa "clic". Se in relè non fa "clic", vuol dire che deve essere comunque sostituito. Se nel manuale di officina del proprio modello di moto sono indicati i valori nominali, è possibile controllare anche la resistenza interna del relè con un ohmmetro. Per far ciò mantenere i sensori dello strumento di misurazione sui connettori "sottili" del relè e leggere il valore.

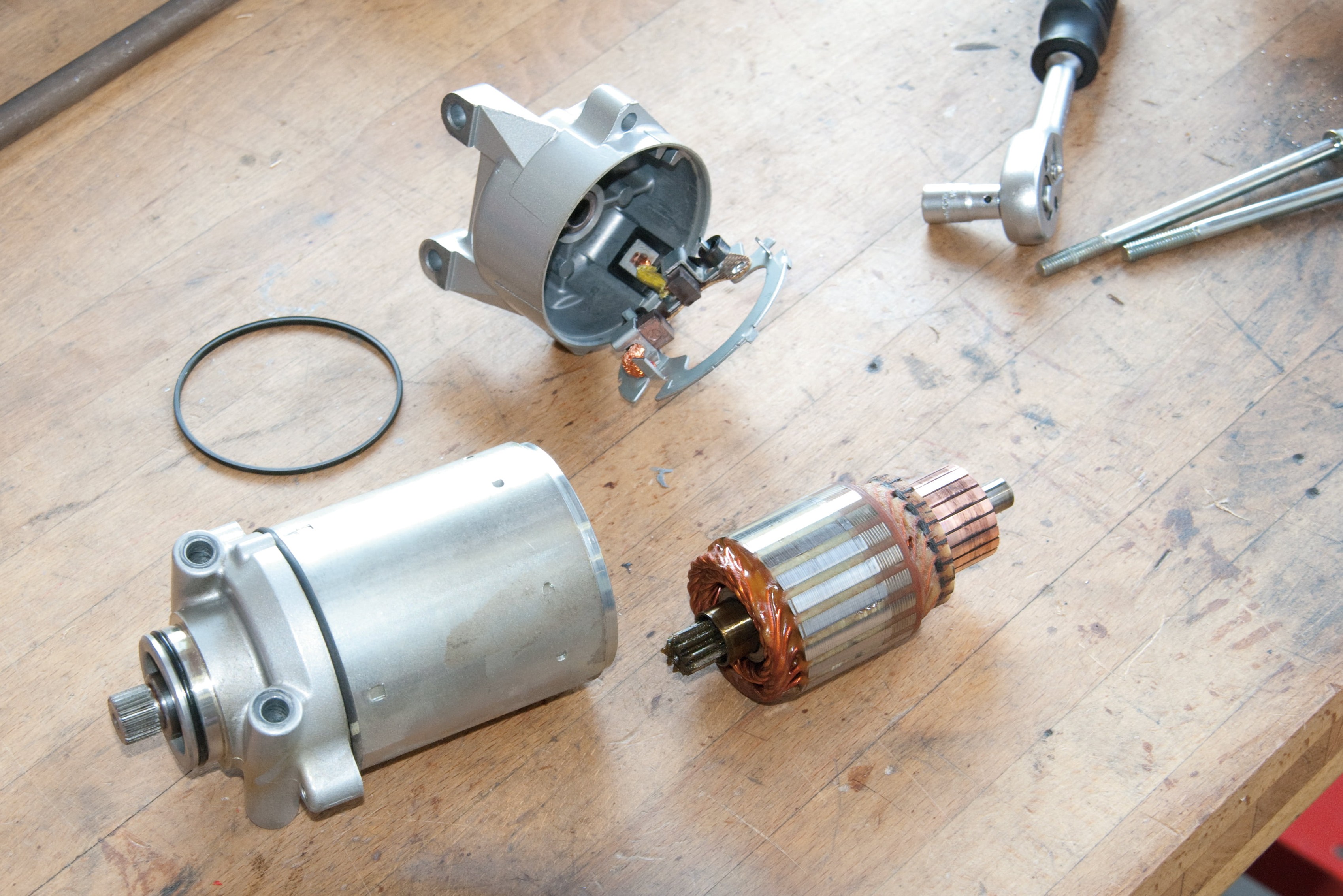

Fase 2, fig. 1: motorino di avviamento smontato

02 – Motorino di avviamento

Se il relè del motorino di avviamento è intatto ma il motorino non funziona nonostante la batteria sia ben carica, sarebbe necessario controllare per prima cosa il pulsante di avviamento, in quanto sui veicoli più vecchi la corrosione interrompe spesso il contatto. In questo caso la soluzione è pulire con carta abrasiva e un po' di spray per contatti. È possibile controllare il pulsante di avviamento misurando la resistenza con un multimetro dopo aver scollegato le uscite per i cavi. Se è misurabile una resistenza maggiore di 0 ohm, l'interruttore ha un problema (pulire di nuovo, quindi misurare di nuovo).

Se è necessario controllare il motorino di avviamento, la soluzione migliore è rimuoverlo (scollegare la batteria) e smontarlo.

Fase 2, fig. 2: queste spazzole di carbone sono ancora in buono stato

Quindi per prima cosa controllare la forza di pressione delle molle delle spazzole e la lunghezza delle spazzole di carbone (sostituire le spazzole di carbone usurate). Pulire il collettore con benzina o detergente per freni (non deve presentare tracce di grasso), se necessario ripassarlo leggermente con carta abrasiva fine (carta vetrata).

Fase 2, fig. 3: controllare la profondità delle scanalature del collettore

Le scanalature del collettore devono avere una profondità pari a circa 0,5 – 1 mm; ripassarle eventualmente con una lama per segatrice sottile (oppure sostituire il rotore).

Fase 2, fig. 4: eseguire il test di continuità tra le scanalature del collettore ...

Per controllare la presenza di un cortocircuito verso massa e la continuità del rotore, misurare la resistenza come già descritto per l'alternatore: impostiamo il nostro micrometro prima sull'intervallo di misurazione di 200 ohm e misuriamo di volta in volta le resistenze tra due lamelle del collettore del rotore in tutte le combinazioni possibili.

Deve essere sempre rilevata una resistenza bassa (inferiore a 1 ohm; il valore esatto è indicato nelle istruzioni per la riparazione del proprio modello).

Fase 2, fig. 5: ... controllare la presenza di un cortocircuito verso massa nel rotore

Se il valore è troppo alto, c'è un'interruzione e il rotore è difettoso. Ora selezionare l'intervallo di misurazione fino a 2 MΩ sul multimetro. Mantenere il sensore rosso su ciascuna lamella del collettore e il sensore nero sull'asse (massa). Deve essere rilevata ogni volta una resistenza infinita, in caso contrario c'è un cortocircuito verso massa e il rotore è difettoso.

Se lo statore del motorino di avviamento è ad avvolgimenti di campo invece che a magneti permanenti, controllare anche la presenza di un cortocircuito verso massa (se la resistenza tra massa e avvolgimento di campo non è infinita, sostituire l'avvolgimento) e la continuità degli avvolgimenti (la resistenza nell'avvolgimento dovrebbe essere bassa, vedere sopra).

Controllo del cablaggio, degli interruttori, ecc. – iniziamo

Fase 1: l'anima del cavo color verderame causa una caduta di tensione

01 – Interruttori, connettori, blocchetti dell'accensione, fasci di cavi

Nel corso degli anni corrosione e sporco possono creare alte resistenze di contatto in connettori e interruttori, e i fasci di cavi intaccati dal verderame (corrosione) non sono buoni conduttori. In casi estremi, ciò può causare il blocco completo di un componente, mentre danni meno gravi possono provocare una riduzione più o meno sensibile delle prestazioni di eventuali utenze coinvolte come illuminazione o accensione. Spesso basta già sottoporre i componenti a un controllo visivo: linguette dei connettori verdi a causa della corrosione e contatti degli interruttori rovinati devono essere raschiati o smerigliati, quindi montati di nuovo con un po' di spray per contatti. I cavi con anime verdastre devono essere sostituiti. Un cavo con sezione di 1,5 mm di solito è sufficiente sulla moto, mentre per la linea positiva principale si opta per un cavo di diametro un po' più spesso e i cavi che collegano la batteria al relè del motorino di avviamento e il cavo dell'avviatore hanno dimensioni speciali.

La misurazione della resistenza fornisce indicazioni precise sulla conduttività. Scollegare la batteria, impostare il multimetro sull'intervallo di misurazione di 200 ohm, mantenere i sensori sulle uscite dei cavi dell'interruttore o del connettore (interruttore in posizione di funzionamento). Se è misurabile una resistenza maggiore di circa 0 ohm, sono presenti difetti, sporco o danni da corrosione.

Anche la misurazione della caduta di tensione può fornire indicazioni sulla qualità dell'alimentazione di un componente. Per far ciò selezionare l'intervallo di misurazione di 20 V in tensione continua. Scollegare il cavo positivo e negativo dall'utenza, mantenendo il sensore nero sulla linea di alimentazione negativa e il sensore rosso su quella positiva. Deve esserci una tensione misurabile pari a circa 12,5 volt (ovvero tensione di batteria il più possibile inalterata), valori inferiori suggeriscono perdite di energia.

02 – Correnti di dispersione

Non hai usato la moto per qualche giorno e la batteria è già completamente scarica? La colpa è o di un'"utenza nascosta" (ad esempio un orologio che funziona mediante la rete di bordo) oppure di una corrente di dispersione che "succhia" la batteria fino a scaricarla. Una corrente di dispersione del genere può essere causata, ad esempio, dal blocchetto dell'accensione, da un interruttore difettoso, da un relè oppure da un cavo rimasto incastrato o consumato. È possibile individuare una corrente di dispersione misurando l'amperaggio con il multimetro.

Tieni presente che il multimetro non deve mai essere sottoposto a carichi superiori a 10 A poiché in caso contrario si surriscalderebbe (vedere le istruzioni per la sicurezza su www.louis-moto.it). Non misurare l'amperaggio in corrispondenza della linea di alimentazione positiva al motorino di avviamento, del cavo di diametro maggiore della batteria al relè del motorino di avviamento o dell'alternatore!

Per prima cosa spegnere l'accensione sulla moto e rimuovere il cavo negativo dalla batteria. Preselezionare l'intervallo di misurazione "milliampere" sul multimetro. Mantenere il sensore rosso sul cavo negativo staccato e il sensore nero sul polo negativo della batteria. Se è possibile misurare una corrente, allora vuol dire che è presente corrente di dispersione.

È possibile delimitare la sorgente della corrente di dispersione rimuovendo uno a uno i fusibili della moto. Il circuito il cui fusibile "fa tacere" lo strumento di misurazione è la sorgente della corrente di dispersione e deve essere controllato approfonditamente.

Guasto verso massa

La tua luce posteriore lampeggia debolmente quando azioni l'indicatore di direzione? Le funzioni elettriche non offrono prestazioni ottimali? In questo caso probabilmente la tua moto ha un guasto verso massa. Assicurati sempre che il cavo di massa (e ovviamente anche il cavo positivo) sia collegato saldamente alla batteria. Anche la corrosione dei poli può causare "difficoltà di contatto" e può non essere immediatamente visibile. Raschiare i poli in piombo che sono diventati scuri con un coltello. Un po' di grasso per poli eviterà che si corrodano di nuovo.

Consigli extra per veri meccanici

Uso improprio del cuscinetto della testa di sterzo

Il cuscinetto della testa di sterzo non è stato concepito per fungere da collegamento di massa per diversi collettori di corrente. Tuttavia ci sono moto dove ciò accade. E anche quando il cuscinetto riesce a svolgere questa funzione, non va bene. Possono accumularsi rapidamente 10 ampere e oltre, i cuscinetti scoppiettano e si generano punti di saldatura su sfere e rulli. L'usura aumenta. Puoi evitarlo con un piccolo filo che va dalla forcella al telaio. Fatto.

... e nel bel mezzo di una curva il motore si spegne

Può succedere quando viene azionato un interruttore a inclinazione, che normalmente arresta il motore solo in caso di incidente. Tali interruttori sono utilizzati su diverse moto. Interventi di modifica su questi veicoli e un montaggio errato possono determinare gravi malfunzionamenti che possono essere pericolosi. Addirittura mortali.

Connettori, meglio se impermeabili

In tutta sincerità, i connettori aperti sono uno schifo. Può essere che con un tempo secco e soleggiato svolgano egregiamente il loro lavoro. Quando piove e il tempo è umido o bagnato, però, è tutta un'altra cosa. Conviene sostituire questi connettori con componenti impermeabili, così da essere tranquilli. Anche durante e dopo un bel lavaggio!

Il centro tecnico Louis

Se hai una domanda tecnica sulla tua moto, rivolgiti al nostro centro tecnico. Troverai infinita esperienza, opere di riferimento e indirizzi.

Attenzione!

I suggerimenti di meccanica fai da te sono procedure generali che potrebbero non essere applicabili a tutti i veicoli o a tutti i singoli componenti. Le condizioni specifiche del sito in cui lavori possono eventualmente variare notevolmente. Pertanto, non possiamo fornire alcuna garanzia alcuna garanzia per quanto riguarda la correttezza delle informazioni riportate nei suggerimenti di meccanica fai da te.

Grazie per la comprensione.